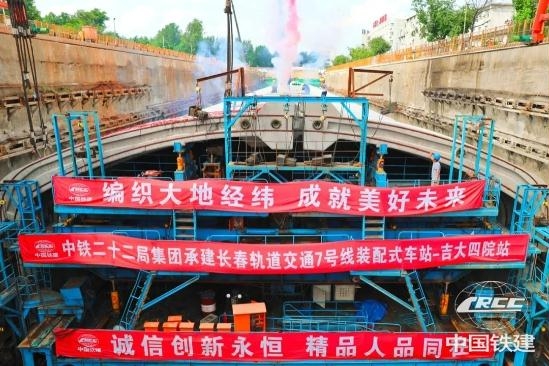

長春軌道交通7號線吉大四院站拼裝完成

40余名工人,4個月有效工期,經過“搭積木”式的預制構件拼裝施工,一座地鐵車站“華麗誕生”。近日,中鐵二十二局首座裝配式地鐵車站——長春軌道交通7號線吉大四院站拼裝完成,施工進度位居全線裝配式車站之首。

吉大四院站是全線3座裝配式車站之一,為地下二層島式車站,全長204米,其中現澆段位于車站兩端,總長60米,預制裝配段位于車站中部,總長144米,裝配構件共計72環504塊,最重的頂板構件長度超過10米,重達54噸,拼裝總重1.8萬噸。

長春軌道交通7號線吉大四院站拼裝完成 (徐鳴禹 攝)

裝配式建造技術是一種新型工法,它將車站主體結構分成底板、側墻、頂板等7塊混凝土預制構件,提前在預制場澆筑制作,待明挖施工結束后,在施工現場將7塊預制構件按順序拼成一個拱形結構。不同于常規矩形車站,拱形車站更加符合地下受力結構,且能夠帶來內部無柱的開闊視野。據統計,該工法有效節省工期4個月,減少現場作業人員80余人。施工期間現場也不再有鋼筋綁扎和混凝土濕作業,既減少了鋼材、木材用量,以及冬季低溫對現場混凝土施工的制約,也極大降低了施工噪聲和粉塵對城市環境的污染,更符合綠色低碳發展理念。

“大積木”站得穩、接得牢是保證工程質量的關鍵環節。據項目總工程師劉力軍介紹,他們沿車站基坑橫向設置了5條1.2米寬的水泥條帶,作為構件落地支撐點,并通過條帶表面平整度控制保證大面積拼裝體基面精平。施工過程中,技術人員利用預埋角鋼將水泥條帶表面高低誤差嚴格控制在1毫米范圍內,條帶間填充的混凝土基面低于水泥條帶間面10毫米,為預埋導管及構件安裝后注漿找平預留空間。后續通過在榫槽縫隙注入改性環氧樹脂漿料,確保構件粘接成一個整體。

項目部還牽頭組織成立了科研攻關小組,邀請業內權威專家論證指導,科學組織編制施工方案,“量身定制”了具備旋轉、精確自動定位、防搖擺、姿態微調、糾偏等多功能的“80噸智能龍門吊+整體分離式臺車”工裝設備,確保拼裝誤差控制在5毫米以內,有效避免了拼裝接縫不符合設計要求、精平墊層平整度達不到要求、預制塊掉角等問題,攻克了全線首座樁撐體系車站裝配式施工難題,實現了由傳統“建造”到機械化“智造”的轉變。

今年3月,受長春市疫情影響,現場停工兩個多月。為了“搶回”時間,項目部積極與交通部門、構件廠家、業主等單位溝通協調,暢通預制構件運輸通道,增加運輸頻次。他們還優化構件吊運方案,通過增加龍門吊司機、合理規劃構件存放布局,進一步提高構件運輸效率,保證24小時運輸需要,避免對拼裝進度產生影響。

長春軌道交通7號線南起汽車公園站,北至東環城路站,全長23.16公里,設19座車站。線路建成后,將加強西南部汽開區與中心城區的聯絡,有效緩解市政交通擁堵狀況,促進長春城市格局合理發展。

【編輯:金雨】

相關新聞

- 2022-06-30攻克橋梁施工難題,交通助力振興發展

- 2022-06-21自主研發新技術 解決公路橋梁“體檢”難題