精心鑄品牌 品質贏市場

“表面能像鏡子一樣反光,觸感仿佛嬰兒皮膚一樣細膩,經過專家的初步鑒定,我們生產的管片質量已走在行業前列。”中鐵十四局華南區域預制基地負責人馮軍委自豪地 說。

中鐵十四局華南區域預制基地位于廣州市南沙區,占地約154畝,相當于15個足球場大小,目前承擔著深江鐵路1804環及海珠灣隧道2094環管片生產任務。為了打造質量過硬的預制產品,該基地積極推進升級智能化生產線,同時從原材料進場到管片成品出廠,層層把控每一個生產環節,確保產品滿足客戶需求,更經得起市場考驗。

中鐵十四局華南預制基地(袁瑞宇 攝)

高品質,外美內實質量佳

“管片表面沒有任何氣泡、砂眼、粘模現象是形成鏡面效果的主要原因,要做到這點,就必須把混凝土配比、澆筑、養護、脫模等每一道工序都做到極致。”華南區域預制基地總工郎咸睿說。

內實外美的管片(郎咸睿 攝)

為了打造出質量上乘的管片,華南區域預制基地設置獨立試驗室,對進場原材料按批次進行抽樣檢測;聯合國內知名廠家,根據現場模具情況和施工工藝調制最適合的脫模劑;選用國內先進的模具廠家定制剛度強、精度高的模具,模具使用過程中每生產200環進行一次激光三維檢測。

“除了配備先進的工裝設備和優質原材料,混凝土的施工控制對管片質量影響更直接。”郎咸睿說,采用混凝土智能振搗系統,可以篩選外觀最好、質量最佳的管片澆筑流程,電腦自動重復最優操作,使混凝土澆筑質量更穩定,達到穩定控制混凝土澆筑質量的目的。澆筑完成后,抹面機器人對管片進行仔細抹平。“經過精細化控制和智能化作業,脫模后的管片才能達到表面光滑如鏡,用手摸上去細膩滑潤的效果。”

智能化,生產效率大提升

“單從鋼筋加工這一道工序來講,按照傳統手工下料加工設備計算,滿足目前生產進度需要12人,而我們和設備廠家聯合研發的最新型智能鋼筋加工設備,僅需要3人即可完成鋼筋半成品加工。”郎咸睿說,傳統鋼筋加工方式受工人熟練度和體力影響,質量波動較大。而智能鋼筋加工設備可以穩定加工合格鋼筋,只需要人工定期維護和保養即可,大大減少了因鋼筋加工不合格而增加的成本。

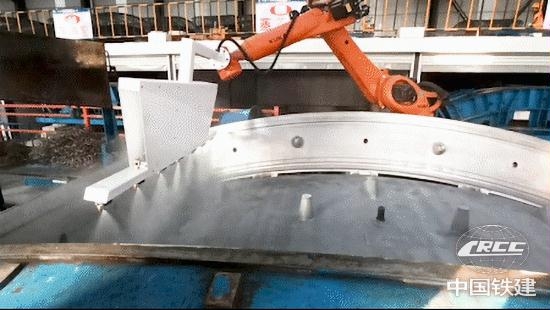

為了進一步提升施工效率,華南區域預制基地還引進了模具清理涂油機器人、智能收面機器人、無人駕駛運輸車等10余項智能化設備以及智能養護、無人值守過磅2個智能系統。

定制模具(袁瑞宇 攝)

目前,該基地引進的全部智能化設備正加緊調試。正式上線后,該基地將打造出國內智慧化程度最高的管片生產線。整條生產線僅需7名工人就能生產出質量上乘的管片,生產效率大大提升。

創品牌,深耕細作謀發展

“預制基地不同于傳統基建項目,我們不僅要有質量過硬的產品,更要打造出優質口碑,為我們持續滾動經營打好品牌基礎。”馮軍委說,基地建設的科研會展中心、信息化控制中心全部對外開放,生產車間設置參觀通道,參觀人員可以深入廠區,直觀感受預制基地的全部工藝流程。

科研會展中心(袁瑞宇 攝)

在占地面積600平方米的科研會展中心里,展示了企業的發展歷程、參建的重點工程以及預制基地各種智能化設備,采用BIM模型可視化系統、實物模型、VR、全息投影等對管片施工技術進行全方位、系統化展示,科技感十足。

智能信息化控制中心(袁瑞宇 攝)

廠區內的信息化控制中心能夠實時動態展示生產線工位運行狀態、管片養護情況、管片存儲情況、運輸供應情況。在滿足生產過程中數字化、信息化管理的同時,也方便了參觀人員直觀了解基地生產基本情況,基地運行情況一目了然。

智能機器人噴涂脫模劑(張冰 攝)

【編輯:釗倫】

相關新聞

- 2022-09-19集中力量抓市場 多措并舉促銷售

- 2022-09-19深耕CBD市場 擦亮企業品牌

- 2022-09-06中國鐵建關于收到中國銀行間市場交易商協會《接受注冊通知書》的公告(上交所發布)

- 2022-08-29“鐵建方案”助力青島裝配式市場發展